Para que una PCB funcione correctamente es necesario llevar a cabo una serie de decisiones durante la etapa de diseño para evitar problemas posteriores.

Para que una PCB funcione correctamente, no basta con que funcione en el laboratorio, tiene que funcionar en todas las situaciones a las que estará sometida en su entorno real de trabajo. Por eso, cada placa de circuito impreso deberá seguir unas especificaciones particulares.

Pasos a seguir para diseñar una PCB.

Es conocido por todos la falta de stock internacional que existe en el mercado de los semiconductores. Debido a esto, será necesario hacer un estudio de mercado de cada componente que vamos a utilizar en nuestra PCB para que, en caso de necesitar un repuesto o producir más unidades, no tener que cambiar la PCB por completo. En este estudio tendremos en cuenta el stock actual en el mercado, el stock futuro (sabiendo el periodo medio de fabricación del componente) y, por último, hay ocasiones en las que se buscan componentes con características eléctricas compatibles por si el fabricante del componente original no produce suficiente stock. Debido a esto, es relativamente común ver en productos comerciales componentes con dos huellas. En caso de falta de stock, se podrá soldar otro componente con distinta huella pero con las mismas características eléctricas.

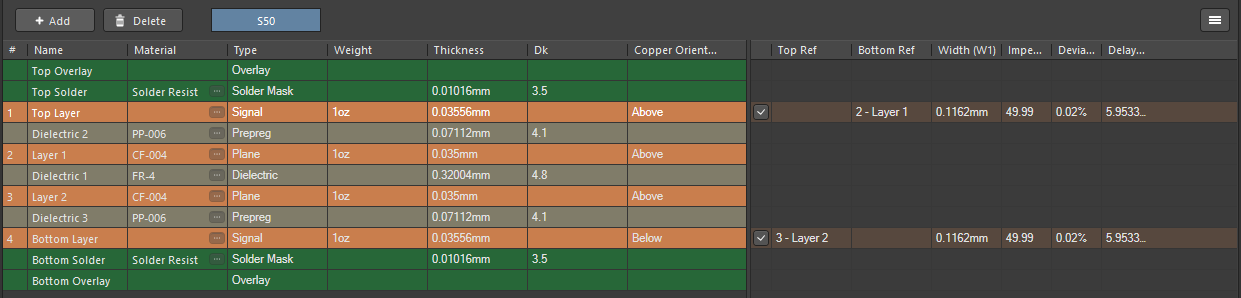

El stack-up es la configuración de las capas que tienen cada PCB. Hay PCB de 1,2,4,8,16… capas y cada una de ellas tendrá un grosor determinado.

La configuración de las capas dependerá de:

Si una PCB tiene una gran densidad de señales, habrá una limitación física y se deberá utilizar varias capas donde colocar estas pistas.

Hay señales de alta frecuencia que presentan unos requisitos de impedancia (normalmente 50Ω). Para configurar esta impedancia, habrá que definir una serie de reglas en el stack-up:

Herramientas de diseño electrónico como Altium Designer® ofrecen la posibilidad de diseñar las diferentes impedancias de línea de las pistas que conforman la PCB.

Tal y como dice la teoría, que la corriente circula por mallas, provocando inevitablemente bucles de corriente.

No podemos despreciar esta característica mientras se está diseñando una PCB. A veces, mientras se diseña una PCB se considera que la corriente va desde el punto A hasta el punto B, olvidando que esa corriente tiene que regresar al punto A.

Si olvidamos diseñar un buen camino que permita el retorno de la corriente eléctrica, puede provocar bucles de corriente o, lo que es lo mismo, espiras que emiten campo magnéticos, pudiendo ser afectada y/o afectar a otras partes del circuito.

Una de las posibles soluciones para evitar esto, es elegir un correcto stack-up donde cada plano diseñado para llevar señales, tenga inmediatamente arriba o abajo un plano exclusivo de GND. Estos planos de GND permiten tener un punto cercano accesible por donde la corriente hará su retorno y, además, permite que cualquier campo generado por nuestro circuito encuentre un punto de baja impedancia y se acople en él, evitando que se acople en otras partes del circuito.

No podemos evitar los campos electromagnéticos en su totalidad, pero sí podemos diseñar nuestra PCB para que estos campos se acoplen donde nosotros queremos y no de manera aleatoria.

Si por una pista circula "mucha" corriente eléctrica, esto se traducirá inevitablemente en un aumento de la temperatura. Por ello, para disipar de forma adecuada este calor, se deberá elegir un grosor de capa adecuado. Por defecto, el grosor de las capas de una PCB es de 1oz (0.0348mm), pudiendo el diseñador electrónico aumentar este valor según las necesidades.

Al aumentar el grosor de las capas, disminuirá la resistencia eléctrica de los planos (R=rho*L/A), disminuyendo también la resistencia calorífica y permitiendo una mayor conductividad térmica.

Hay que tener en cuenta que, el aumento del grosor de las capas, provoca un aumento en el coste final de la PCB, por lo que el diseñador debe considerar si existen otras alternativas más económicas (como utilizar otros componentes que consuman menos, poner aletas…)

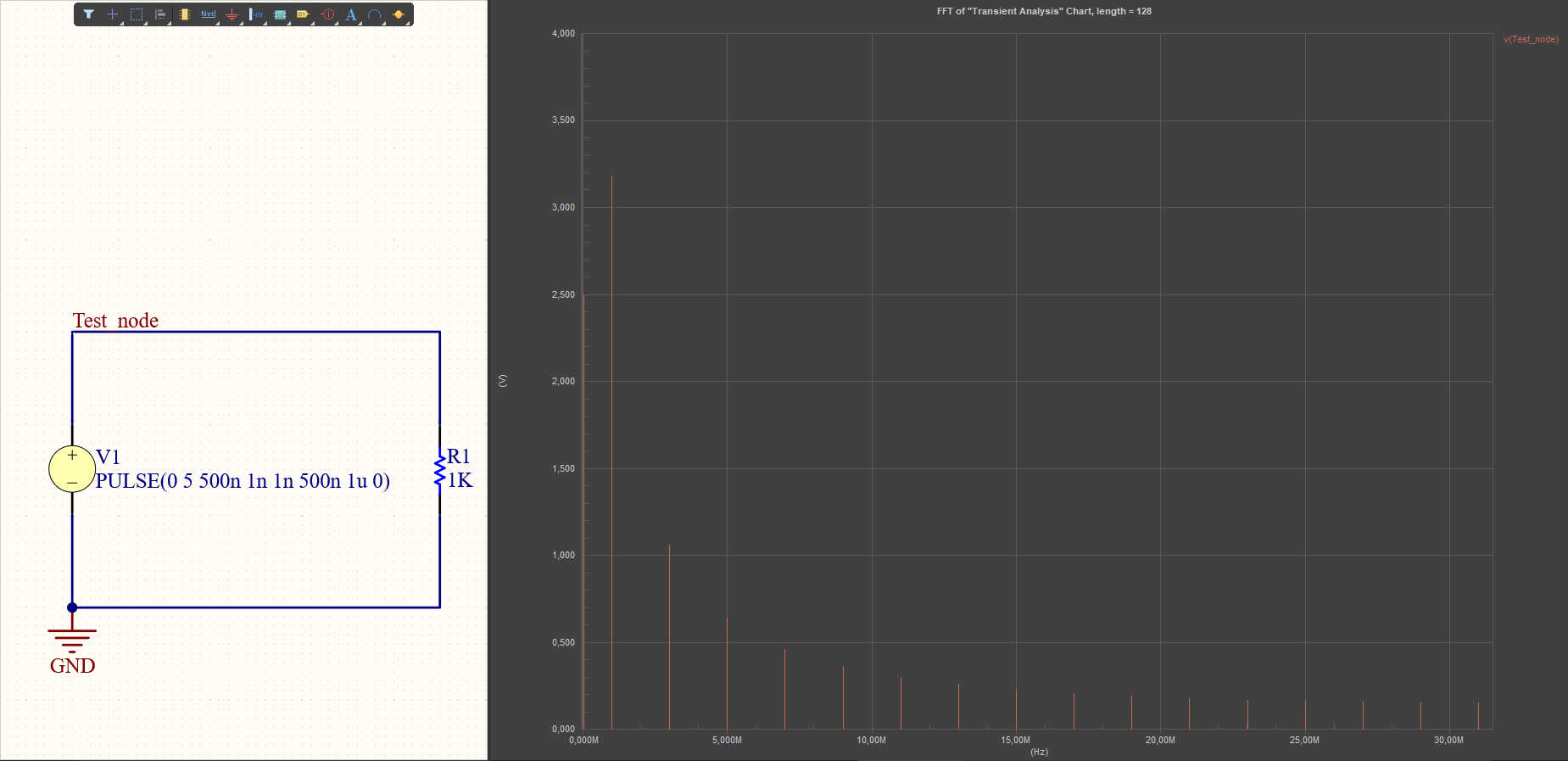

Las partes digitales de un circuito eléctrico suelen soportar bastante bien el ruido electromagnético, pues para convertir un ‘0’ en un ‘1’ o viceversa, se debe producir un gran desvío de tensión. Sin embargo, estos circuitos son los que mayor ruido electromagnético emiten. Esto se debe a que una señal cuadrada (una señal digital), idealmente ocupa todo el espectro de la frecuencia, por lo que emitirá ruido electromagnético a todas las frecuencias, pudiendo afectar a otros circuitos cercanos.

Por otro lado, los circuitos analógicos son muy susceptibles al ruido electromagnético pues, al no estar discretizado, cualquier modificación de voltaje/intensidad de esta señal, provocará un error en el circuito.

Debido a estos dos motivos, es una buena práctica tener separado en una PCB las zonas analógicas y las digitales, evitando posibles problemas de ruido.

Al separar estas zonas, es importante el modo en el que se conectan la GND de ambos circuitos (pues, generalmente, la parte analógica y la parte digital de un circuito están referenciados al mismo potencial). Si ambas partes se conectan con la misma GND, el ruido conducido provocado por el circuito digital llegará a la referencia del circuito analógico, provocando errores. Para solucionar este problema, hay que controlar cómo se conectan ambos circuitos, controlando por donde entra y sale el ruido conducido. Es buena recomendación poner un filtro entre ambas zonas, como por ejemplo, una ferrita.

“El ruido electromagnético no se puede evitar, es una característica intrínseca de la electrónica. El trabajo de un buen ingeniero electrónico es mitigarlo y controlar las partes a las que afecta.”

Definir las reglas de diseño es algo primordial para que un circuito funcione adecuadamente y evitar errores durante la etapa de diseño. Por ello, todos las herramientas de diseño de placas electrónicas, ofrecen un DRC, que permite comprobar que nuestro diseño cumple con las reglas que hemos impuesto, evitando sorpresas a la hora de la fabricación.

Es importante elegir un buen fabricante de PCBs que pueda garantizarnos ciertas tolerancias durante la etapa de fabricación. Cada fabricante ofrece en su página web sus tolerancias máximas y seremos nosotros, el diseñador electrónico, el encargado de verificar si esa precisión es tolerable para nuestro diseño o tenemos que buscar a otro fabricante y/o rediseñar ciertas partes de la PCB.

Hay que tener en cuenta que, como es lógico, a mayor precisión, mayor va a ser el coste final de la PCB.

No podemos olvidar el mercado para el que estamos diseñando nuestra PCB. Si estamos diseñando una PCB para el sector aeroespacial/militar, generalmente no tendremos que fijarnos tanto en el coste porque lo verdaderamente importante es que la PCB funcione en cualquier escenario. Sin embargo, en productos para el público, cada Euro cuenta y podemos permitirnos bajar las exigencias de nuestra PCB, provocando una bajada en los costes y en el precio final al consumidor.